Пошаговая инструкция: как безопасно сделать отверстие под смеситель в нержавейной мойке

- Пошаговая инструкция: как безопасно сделать отверстие под смеситель в нержавейной мойке

- Связанные вопросы и ответы

- Какие инструменты необходимы для создания отверстия под смеситель в нержавейной мойке

- Как избежать царапин на поверхности нержавейки при создании отверстия

- Какие методы резки наиболее подходят для нержавейки

- Как определить оптимальное место для установки смесителя

- Как выбрать правильный диаметр отверстия для смесителя

- Как обработать края отверстия, чтобы они были гладкими

- Что делать, если отверстие получилось неровным или большего диаметра

- Как предотвратить разрушение материала вокруг отверстия

- Как использовать защитные покрытия или смазки при резке нержавейки

Пошаговая инструкция: как безопасно сделать отверстие под смеситель в нержавейной мойке

Рассмотрим, как просверлить раковину своими руками. Дело это несложное, но требующее аккуратности и точности, поэтому правильная подготовка так же важна, как и основной этап.

Подготовительные мероприятия

Тут все довольно просто и понятно:

- Необходима дрель или шуруповерт, если инструмента нет, покупать его не стоит – можно взять на час-два напрокат. Цена данной услуги невысока, поэтому вы сможете сэкономить значительные средства, так как приобретать дрель ради только этой работы как минимум нецелесообразно.

- Также нужна коронка, диаметр отверстия под смеситель в раковине обычно не превышает 34 мм, в продаже представлены приспособления размером в 35 мм, они как раз и подойдут. Так монтаж получится удобным, тем более, что соединение уплотняется резиновым кольцом (если его нет, можно использовать фум-ленту).

- Еще один вариант – так называемая «балеринка» для керамики, она представляет собой конструкцию, на которой расстояние от режущего сегмента до центра может регулироваться. Данный вариант подойдет вам, только если толщина раковины в месте сверления небольшая.

Не забудьте и об измерительном и разметочном инструменте: рулетка, линейка и карандаш позволят качественно провести все работы. Конечно, лучше всего использовать специальный карандаш по керамике, но в крайнем случае можно обойтись и простым строительным.

Также следует оборудовать и место работы, раковину следует положить так, чтобы она была максимально устойчивой. Подойдут либо два деревянных бруска, либо деревянный поддон, на котором можно удобно расположить изделий.

Сверление проводится в следующем порядке:

В первую очередь идет разметка расположения будущего отверстия или отверстий. На некоторых сантехнических изделиях есть указание мест, которые можно сверлить, именно те участки и следует использовать. Если же отметок нет, подбирается нужное место, на котором и отмечается все необходимое.

Смеситель для раковины на 3 отверстия смотрится очень интересно, но и работы с ним значительно больше, особенно при сверлении

Далее коронка тщательно закрепляется в дрели, а раковина укладывается так, чтобы она не шевелилась в процессе работы, при необходимости нужно привлечь помощника, чтобы он придерживал конструкцию и обеспечивал ее неподвижность.

Совет! На некоторых коронках установлено центрирующее сверло, с его помощью точно попасть в разметку гораздо проще, поэтому для тех, кто не имел опыта проведения подобных работ, именно этот вариант является рекомендуемым.

- Сверление производится аккуратно – без нажима, абразив сам углубляется под воздействием высоких оборотов дрели. Если вы будет жать слишком сильно, то рискуете повредить коронку или даже испортить керамику, которая от излишней нагрузки просто-напросто треснет.

- Не стоит слушать псевдоспециалистов, утверждающих, что место сверления необходимо постоянно поливать. Современные насадки не требуют этого, поэтому не стоит отвлекаться на ненужную операцию, которая, кроме всего прочего, может испортить коронку.

Связанные вопросы и ответы:

Вопрос 1: Какой инструмент лучше использовать для сверления отверстия под смеситель в нержавейной мойке

Для сверления отверстия под смеситель в нержавейной мойке лучше всего использовать сверла из высококачественной стали или с алмазным покрытием. Это связано с тем, что нержавейка – твердый и прочный материал, требующий особого подхода. Сверла с алмазным покрытием обеспечивают лучшее проникновение и минимизируют риск царапин. Также можно использовать специализированные сверла для металла, но важно выбирать те, которые предназначены именно для нержавейки. Перед началом работы убедитесь, что инструмент острый, чтобы избежать затруднений в процессе сверления.

Вопрос 2: Как подготовить мойку из нержавейки перед сверлением отверстия под смеситель

Перед началом сверления важно тщательно подготовить поверхность нержавейной мойки. Очистите место, где будет находиться отверстие, от грязи и жира, чтобы обеспечить лучшее сцепление инструмента с поверхностью. Накройте окружающую область защитной пленкой или бумагой, чтобы избежать повреждений от стружки. Убедитесь, что мойка надежно закреплена, чтобы избежать вибраций во время сверления. Также рекомендуется сделать разметку карандашом, чтобы точно определить центр отверстия. Это поможет избежать ошибок и обеспечить точность.

Вопрос 3: Как избежать царапин на поверхности нержавейки при сверлении отверстия под смеситель

Для того чтобы избежать царапин на поверхности нержавейки при сверлении, необходимо использовать подходящее сверло и соблюдать правила работы. Начните с малого диаметра, постепенно увеличивая его до нужного размера. Это позволит избежать чрезмерного давления и царапин. Также важно поддерживать постоянную скорость вращения сверла и не применять избыточного давления, чтобы не повредить поверхность. Использование смазки, такой как масло для сверления, поможет уменьшить трение и минимизировать риск царапин. После завершения сверления протрите поверхность мягкой тканью, чтобы удалить стружку и остатки масла.

Вопрос 4: Как определить правильное место для отверстия под смеситель в нержавейной мойке

Определение правильного места для отверстия под смеситель в нержавейной мойке требует внимательного подхода. Измерьте расстояние между уже существующими отверстиями или элементами, если они есть, чтобы обеспечить гармонию внешнего вида. Также важно учитывать удобство использования смесителя – оно должно находиться в удобном месте для эксплуатации. Проверьте инструкцию к смесителю, чтобы убедиться, что размер и расположение отверстия соответствуют требованиям. Используйте уровень, чтобы убедиться, что отверстие будет расположено ровно. Это обеспечит правильную установку и эстетичный вид.

Вопрос 5: Какие меры безопасности необходимо соблюдать при сверлении отверстия под смеситель в нержавейной мойке

При сверлении отверстия под смеситель в нержавейной мойке важно соблюдать меры безопасности, чтобы избежать травм и повреждений. Носите защитные очки, чтобы защитить глаза от летящих стружек. Используйте перчатки, чтобы избежать порезов и обеспечить хватку инструмента. Убедитесь, что рабочее место хорошо освещено, чтобы видеть все детали. Держите детей и домашних животных подальше от рабочей зоны. Также важно работать в хорошо проветриваемом помещении, чтобы избежать вдыхания металлической стружки и частиц.

Вопрос 6: Как убрать заусенцы и остатки после сверления отверстия под смеситель в нержавейной мойке

После сверления отверстия под смеситель в нержавейной мойке важно тщательно убрать заусенцы и остатки. Используйте напильник или специальный инструмент для зачистки кромок, чтобы удалить заусенцы и сделать края гладкими. Также можно использовать наждачную бумагу мелкого зерна, чтобы отполировать поверхность и удалить небольшие царапины. После зачистки протрите поверхность мягкой тканью, смоченной в масле или специальном средстве для нержавейки, чтобы удалить стружку и предотвратить коррозию. Это обеспечит долговечность и эстетичный вид мойки.

Какие инструменты необходимы для создания отверстия под смеситель в нержавейной мойке

Процесс сверления отверстия в мойке из нержавейки под смеситель требует последовательного выполнения нескольких важных этапов. Каждый шаг должен быть выполнен с максимальной точностью и вниманием к деталям. Начнем с подготовки поверхности: перед началом работ необходимо тщательно очистить место будущего отверстия от загрязнений и жира. Это можно сделать с помощью спирта или любого обезжиривающего средства, предназначенного для металлических поверхностей. После очистки рекомендуется заклеить место сверления малярным скотчем – это поможет предотвратить скольжение сверла и защитит поверхность от царапин.

Следующий этап – точная разметка. Для этого понадобится специальный шаблон, который можно изготовить из плотного картона или пластика. Шаблон должен точно соответствовать размерам монтажного отверстия вашего смесителя. Приложите шаблон к выбранному месту и аккуратно обведите маркером для металла. Проверьте правильность разметки с обеих сторон мойки, используя уровень и линейку. Центр будущего отверстия отметьте кернером – это создаст небольшое углубление, которое предотвратит смещение сверла в начале работы.

- Установите низкие обороты дрели (не более 1000 об/мин)

- Начинайте сверление с минимальным давлением

- Регулярно останавливайтесь для охлаждения сверла

- Используйте смазочно-охлаждающую жидкость

- Контролируйте процесс с обеих сторон мойки

Приступая к сверлению, начните с малого диаметра, постепенно увеличивая размер сверла. Это особенно важно при работе со ступенчатыми сверлами – давление должно быть равномерным, без рывков. Когда сверло достигнет противоположной стороны мойки, уменьшите давление и скорость вращения, чтобы предотвратить образование заусенцев. После завершения сверления обязательно обработайте края отверстия зенковкой – это удалит острые кромки и подготовит поверхность для герметизации.

Работа с различными типами нержавеющих моек

В зависимости от конструкции мойки и ее материала могут потребоваться различные подходы к сверлению. Например, при работе с многослойными раковинами, имеющими демпфирующий слой, необходимо учитывать вероятность расслоения материала. В таких случаях рекомендуется использовать специальные сверла с ограничителем глубины резания и увеличить частоту применения смазки. Для тонкостенных моек (до 0.8 мм) лучше выбрать конусные сверла, которые обеспечивают более чистый рез и минимальное тепловыделение.

Как избежать царапин на поверхности нержавейки при создании отверстия

Механическая полировка стали — это процесс, в котором удаляются поверхностные неровности, царапины и окисленный слой при помощи абразивных материалов и специального оборудования. Одним из наиболее распространенных способов обработки нержавейки является полировка угловой шлифовальной машиной (УШМ), в народе чаще называемой "болгаркой".

Приступая к работе, важным моментом является подборка правильного диска, обычно используются абразивные круги различной степени зернистости. Работа начинается с крупнозернистого круга, затем переходят к мелкозернистому для более тонкой обработки поверхности. Во время шлифования надо следить за равномерным распределением усилий и двигаться в одном направлении, чтобы избежать появления новых царапин. После шлифования применяется специальный полировальный диск и полировальная паста, которые помогают надежно удалить мелкие царапины и получить блестящую и гладкую поверхность, а также придать поверхности зеркальный блеск.

При механической полировке нержавеющих металлических изделий, таких как крепеж и метизы, особое внимание уделяется полировке швов после сварки или других методов соединения металлов, швы часто имеют неровности и острые края. Шлифование швов выполняется болгаркой или другими механическими инструментами, а затем швы полируются для обеспечения гладкости и безопасности при использовании.

Химическая полировка нержавейки - это процесс, при котором поверхность металла обрабатывается химическими веществами, обычно кислотными растворами, которые при контакте с металлом реагируют, удаляя верхний слой и обнажая новую, более гладкую поверхность. Этот метод обработки используется для улучшения внешнего вида изделий, устранения мелких дефектов и восстановления блеска поверхности.

Данный способ обеспечивает равномерное покрытие и отлично подходит для сложных деталей с труднодоступными местами. Химическая полировка также может обеспечить защиту металла от коррозии и окисления. В дальнейшем, после обработки, необходимо обеспечить правильный уход за нержавеющей сталью, который может включать регулярную очистку и полировку с использованием специальных средств. Химическая полировка нержавеющей стали находит широкое применение в различных отраслях промышленности и производства, где требуются гладкие, зеркальные поверхности, высокая защита от коррозийного разрушения нержавейки и улучшенная долговечность.

В заключение хотелось бы отметить, что этот вид полировки требует строгого соблюдения техники безопасности и точного следования инструкциям, чтобы избежать повреждения металла и негативного воздействия на здоровье.

Электрохимическая полировка нержавеющей стали - еще один способ обработки металлических поверхностей, при котором происходит контролируемое удаление металла на микроскопическом уровне с помощью электрического тока и специального химического раствора (обычно на основе фосфорной, серной или хромовой кислоты).

Это современная технология, при использовании которой изделие погружают в ванну с электролитом и пропускают через него электрический ток. Время обработки зависит от многих параметров, включая размеры детали, толщину удаляемого слоя, состав и температуру раствора, а также силу тока. Важно контролировать процесс, чтобы не переполировать деталь и не допустить её повреждения. Этот эффективный и точный метод обработки нержавейки, который позволяет добиться высокого качества поверхности, применяется для получения гладких, зеркальных поверхностей (за счет равномерного удаления металлического слоя), улучшения качества сварных швов и защиты металла от коррозии.

Надо отметить что электрохимическая полировка также обладает высокой производительностью и позволяет обрабатывать большие объемы изделий за короткий период времени. Поэтому в целом, такой метод полировки нержавеющей стали находит широкое применение в различных производствах и отраслях промышленности, таких как химическая, нефтяная, газовая, медицинская, пищевая, автомобильная, аэрокосмическая и т.д.

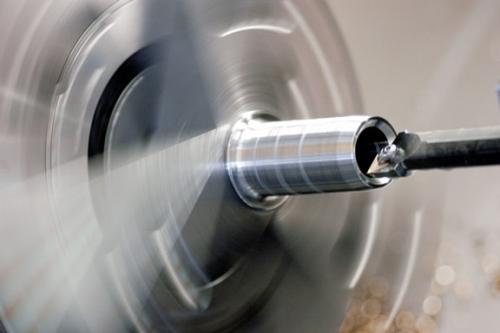

Какие методы резки наиболее подходят для нержавейки

Нержавеющая сталь — материал невероятно прочный и долговечный. Его устойчивость к коррозии делает его незаменимым в различных областях , от пищевой промышленности до аэрокосмической. Однако , эта же прочность создает определенные сложности при обработке , особенно при резке. Обычные методы , которые работают с обычной сталью , часто оказываются неэффективными или приводят к повреждению поверхности нержавейки , оставляя некрасивые зазубрины и снижая её коррозионную стойкость. Поэтому выбор правильного инструмента и метода резки — критически важен ! Давайте разберемся , какие технологии и инструменты лучше всего подходят для работы с этим замечательным , но сложным материалом. ✨

Откройте желаемый раздел, перейдя по соответствующей ссылке:

Нержавеющая сталь – материал прочный и долговечный, но его обработка требует специального подхода. Обычные инструменты, такие как ножовки или болгарки с абразивными кругами, часто оставляют неровные края, заусенцы и повреждают защитный слой стали, приводя к коррозии. Поэтому для качественного раскроя нержавейки применяются более совершенные технологии.

Одним из наиболее распространенных методов является плазменная резка . Высокотемпературная плазма, ионизированный газ, прожигает металл с высокой точностью, оставляя узкую и ровную кромку. Этот метод эффективен для резки толстых листов и сложных конфигураций. Однако, он требует специального оборудования и навыков.

Ещё один популярный способ – газо-дуговая резка сварка . Здесь используется дуга, создающая высокую температуру, плавящую металл. Продувка сжатым воздухом или кислородом удаляет расплавленный материал, формируя рез. Этот метод подходит для резки средних и больших толщин стали.

Высокой точностью и качеством обработки отличается лазерная резка . Сфокусированный лазерный луч плавит и испаряет металл, обеспечивая минимальную ширину реза и гладкую поверхность. Лазерная резка идеальна для сложных деталей и тонколистовой нержавейки. Однако, это достаточно дорогостоящий метод.

Для резки нержавеющей стали также используются гидроабразивные станки . Под высоким давлением вода с абразивными частицами (песок, гранат) вырезает металл, не нагревая его. Этот метод позволяет обрабатывать очень тонкие листы и сложные формы без деформации и термического повреждения материала. Гидроабразивная резка – экологически чистый и универсальный метод.

Наконец, рубка – более грубый метод, используемый для резки относительно тонких листов. Обычно применяется для предварительной подготовки заготовок или в случаях, когда высокая точность не требуется. Этот метод не обеспечивает высокой точности и качества кромки.

Как определить оптимальное место для установки смесителя

При разработке данного материала мы использовали рекомендации СНиП 3.05.01-85.

Свод правил разработан в развитие нормативных документов в строительстве и

зданий и сооружений» в части минимально необходимых требований к зданиям и сооружениям (в

том числе к входящим в их состав сетям и системам инженерно-технического обеспечения с

учетом требований механической и пожарной безопасности, а также безопасности для

пользователей зданиями и сооружениями).

Ниже приводим выдержку из документа, где представлены конкретные высоты и расстояния для установки разного типа смесителей от пола и от бортика.

6.2.1 Высота установки водоразборной арматуры (расстояние от горизонтальной оси

арматуры до санитарных приборов):

— для водоразборных кранов и смесителей — 250 мм от бортов раковин и 200 мм от бортов

моек;

— для туалетных кранов и смесителей — 200 мм от бортов умывальников.

Высота установки кранов от уровня чистого пола:

— для водоразборных кранов в банях, смывных кранов унитазов, смесителей инвентарных

моек в общественных и лечебных учреждениях, смесителей для ванн — 800 мм ;

— для смесителей видуаров с косым выпуском — 800 мм;

— для смесителей видуаров с прямым выпуском — 1000 мм;

— для смесителей и моек клеенок в лечебных учреждениях, смесителей, общих для ванн и

умывальников, локтевых смесителей для хирургических умывальников — 1100 мм ;

— для кранов, обеспечивающих подачу воды для мытья полов в туалетных комнатах

общественных зданий, — 600 мм;

— для смесителей душа — 1200 мм .

Душевые сетки следует устанавливать на высоте:

— от 2100 до 2250 мм, отмеренной от низа сетки до уровня чистого пола;

— от 1700 до 1850 мм в кабинах для инвалидов;

— 1500 мм, отмеренной от днища поддона, в детских дошкольных учреждениях.

Как выбрать правильный диаметр отверстия для смесителя

Н наиболее известным среди обывателей являются мойки, изготовленные и нержавейки. При этом известны, как левые, так и правые конструкции, различающиеся по расположению чаши. Во многом такие модели хороши за счет долговечности, однако чаще всего мойки этого типа выпускаются без отверстия под смеситель. Проделать его самостоятельно не так сложно? Ошибаетесь!

Независимо от бренда производителя правильным вариантом для покупки становится мойка, полностью готовая к установке. Вот почему:

- Отверстие в раковине под смеситель можно проделать с условием наличия определенных навыков. В противном случае вы можете не только существенно ухудшить вид конструкции, но полностью сделать ее непригодной для дальнейшего использования;

- Диаметр отверстия под смеситель должен точно подходить модели. При отсутствии необходимых инструментов, добиться этого может быть сложно;

- Операция требует наличия пробойника (высечки), цена которого колеблется от 50 до 100 долларов. Человек, решивший купить бюджетную мойку и смеситель, не станет расходовать средства на выполнении редкой задачи;

- Выбор изделия, соответствующего дизайну помещения и стилистическому решению кухонного гарнитура, требует знаний характеристик, классификации или даже особенностей ухода. Большая часть перечисленных параметров просто не нужна при выборе модели, не требующей отверстия под смеситель умывальнике.

Конечно, категорично заявить о том, что мойки с отверстием для смесителя лучше аналогов нельзя. К примеру, людям, желающим сэкономить на покупке чаши, представлена возможность использовать услуги сантехника .

Цена работ, при этом, составляет не больше 3 долларов за операцию и включает создание такого количества отверстий, которое необходимо именно для вас. Аккуратное отверстие для штока и матрицы можно получить всего за несколько минут.

Как обработать края отверстия, чтобы они были гладкими

При сверлении отверстий в металлических деталях часто возникает проблема острых и неровных краев, что может снижать прочность и безопасность конструкции. Однако, существуют способы, позволяющие избавиться от этой проблемы.

Один из методов — использование специальных инструментов для обработки краев. Например, можно использовать режущий инструмент, который позволяет удалить острые края и придать детали более гладкую поверхность. Также можно воспользоваться фрезой или наждачной бумагой для обработки краев. Важно следить за правильным углом наклона инструментов и узнать, какой метод лучше подходит для конкретного типа металла.

Другой способ — использование автоматических станков или машин для обработки краев. Эти устройства могут автоматически обрабатывать отверстия и удалить острые края. Они оснащены специальными инструментами, которые обеспечивают точность и качество обработки краев.

Также можно использовать специальные методы химической обработки, которые позволяют удалить острые края и защитить поверхность детали. Например, можно использовать раствор или покрытие, которые нейтрализуют острые края и создают защитный слой на поверхности.

Комбинированный подход часто является наиболее эффективным. Например, можно сначала использовать режущий инструмент или машину для удаления острых краев, а затем применить химическую обработку для создания защитного слоя. Это позволит получить идеально обработанное отверстие с гладкими и защищенными краями.

Что делать, если отверстие получилось неровным или большего диаметра

Нужно ли отверстие отделывать развертками или нет, и достаточно ли, в первом случае, обработать его машинной разверткой или необходима также окончательная доводка отверстия до точного размера ручной разверткой - определяется требуемой степенью точности и чистотой отделки. Так, например, отверстия под болты и винты - проходные и под резьбу - не обрабатываются развертками; напротив, этот способ отделки необходим для отверстий под опорные цапфы, шарнирные болты и т. п. Точно также необходимо развертывать такие отверстия, в которые надо будет вставлять оправки для последующих операций - например, отверстия в ступицах шкивов или заготовок для зубчатых колес.

Если длина отверстия по сравнению с его диаметром довольно значительна, и стенки его не должны быть особо гладкими, для получения желаемого результата достаточно обработки обыкновенной машинной разверткой. В тех же случаях, когда требуется высокая степень точности, и стенки отверстия должны быть совершенно гладкими, отделку лучше всего производить ручной разверткой. Обычно отверстие предварительно обрабатывают машинной разверткой обыкновенной или с приемным концом, оставляя припуск в 0,05 - 0,12 мм, который затем снимают во время окончательной отделки отверстия ручной разверткой.

Если отверстие должно быть развернуто, его сверлят таким сверлом, которое на 0,4 - 0,8 мм меньше окончательного размера отверстия.

Обработку отверстия разверткой производят обычно сейчас же вслед за сверлением его, в особенности, если изделие закреплено на столе станка. Это имеет целью обеспечить верное направление развертки. Число оборотов развертки должно быть несколько ниже скорости сверла, иначе возможно чрезмерное нагревание ее и разрушение режущих ребер. Подачу нужно брать не слишком большой, чтобы стенки отверстия не получились задранными. Начиная работу, следует убедиться в том, что развертка взяла верное направление и равномерно снимает стружку, иначе могут возникнуть вибрации инструмента, разбивающие вход в отверстие. Если развертка дрожит, надо остановить станок, затем снова начать работу на очень малой скорости. Для этого, в случае надобности, проворачивают станок вручную, взявшись рукою за ведущий ремень. Нажимать на развертку, опуская шпиндель чересчур быстро, не следует.

Нередко бывает нужно обработать одно или несколько изделий из плоского железа или стали по данному образцу, в котором просверлены и развернуты два или более отверстий. Эту работу можно быстро выполнить следующим образом. Берут сверло, диаметр которого равен диаметру развернутого отверстия (для точной наметки углубления, определяющего положение дыры), машинную развертку требуемого размера и сверло на 0,4 - 0,8 мм меньше окончательного диаметра отверстия. Скрепляют вместе образец и заготовку (струбцинкой или др. способом) так, чтобы контуры их совпадали и образец находился сверху, и ставят первую дыру образца точно под первое сверло, закрепленное в шпинделе станка. Намечают углубление в заготовке, вынимают сверло из шпинделя, вставляют вместо него второе (неполномерное) и просверливают отверстие. После этого обрабатывают его машинной разверткой. После того, как это сделано и прежде, чем начинать обработку следующего отверстия, в первую пару отверстий (в образце и заготовке) туго вставляют шпильку или штифт соответствующего диаметра, чтобы таким путем сохранить неизменным относительное положение обоих изделий во время наметки, сверления и отделки разверткой второго и следующих отверстий. Если число отверстий - три и более, то целесообразно и через вторую пару дыр пропустить штифт, обеспечивая этим полную неподвижность заготовки относительно образца во все время работы.

Как предотвратить разрушение материала вокруг отверстия

Для успешного выполнения ремонта отверстий в металлочерепице от саморезов необходимо строго следовать определенной последовательности действий. Первый этап – подготовка рабочей зоны. Начните с очистки поврежденного участка от пыли, грязи и ржавчины, используя металлическую щетку или наждачную бумагу с зернистостью P80-P120. Особое внимание уделите области вокруг отверстия, где возможно начало коррозионных процессов. После механической очистки обработайте поверхность преобразователем ржавчины, который нейтрализует окислы железа и создает защитный слой. Подождите рекомендованное производителем время для полного высыхания состава, обычно это занимает 15-20 минут при температуре выше +10°C.

Второй этап – демонтаж старого самореза. Используйте шуруповерт с насадкой под шестигранник, аккуратно выкручивая поврежденный крепежный элемент. Если саморез “прикипел”, предварительно обработайте его WD-40 или аналогичным средством и подождите 5-10 минут. Важно не допускать деформации листа металлочерепицы во время демонтажа. При необходимости используйте плоскогубцы, предварительно зафиксировав лист с обратной стороны деревянным бруском. После удаления старого самореза тщательно осмотрите отверстие на предмет трещин и сколов защитного покрытия.

Третий этап – нанесение защитного грунта и герметика. Нанесите антикоррозийный грунт глубокого проникновения на всю площадь повреждения, захватывая зону радиусом 2-3 см вокруг отверстия. После высыхания первого слоя (обычно 30-40 минут) нанесите второй слой грунта. Затем подготовьте кровельный герметик, следуя инструкции производителя по приготовлению состава. Нанесите герметик равномерным слоем, формируя конусообразное утолщение вокруг отверстия. Толщина слоя должна составлять не менее 2-3 мм, чтобы обеспечить надежную герметизацию при тепловом расширении металла.

Четвертый этап – установка нового самореза. Выберите ремонтный саморез с увеличенной резиновой прокладкой, длина которого на 3-4 мм больше исходной. Перед установкой смажьте резьбу специальной смазкой для саморезов, что предотвратит повреждение защитного покрытия при завинчивании. Вкрутите саморез перпендикулярно поверхности, контролируя усилие затяжки: прокладка должна быть плотно прижата, но не деформирована. Оптимальный момент затяжки составляет 3-4 Нм, что можно проверить динамометрическим ключом. После установки удалите излишки герметика вокруг головки самореза.

Пятый этап – финишная обработка и контроль качества. Дождитесь полного высыхания герметика (обычно 24 часа при температуре +20°C), после чего проверьте качество герметизации путем искусственного смачивания водой. Для этого используйте пульверизатор, создавая направленную струю воды под давлением. Особое внимание уделите зоне вокруг головки самореза и нижней части волны металлочерепицы, где чаще всего скапливается влага. При необходимости нанесите дополнительный слой герметика или установите защитную полимерную заплатку, закрепив ее ремонтными саморезами по периметру.

Как использовать защитные покрытия или смазки при резке нержавейки

Существует множество разновидностей расточных резцов. Конструкционно они бывают цельными и со съемными твердосплавными пластинами. Также их делят на группы по предназначению.

Растачивание отверстий, глубина которых превышает три диаметра, возможно только державочным резцом, так как цельные инструменты не обладают достаточной жесткостью. Для токарной обработки отверстий большего диаметра глубиной более 30 мм используют резцы со сменными твердосплавными головками, для которых предусмотрено два типа крепления рабочей пластины в державке.

Сквозные пазы растачивают инструментом с резцом, закрепленным в державке прямо, глухие – резцами с косым креплением. Фиксация режущей части в державке обеспечивается специальными опорными плоскостями (или лысками).

Для цельных расточных резцов предусмотрены два варианта конфигурации. Отверстия с наименьшим (менее 10 мм) диаметром обрабатывают посредством инструментов с круглым сечением стержней, а отверстия с наименьшим диаметром 40 мм растачивают резцами с прямоугольным сечением стержней.

Также стандарты предусматривают два вида исполнения инструментов для растачивания. В отличие от резцов с нормальным расположением головки, приспособления с опущенными головками, у которых режущая кромка расположена вдоль оси, имеют повышенную жесткость. При применении подобного резца возможно использование стержней с удвоенным диаметром, так как есть возможность более рационально размещать такие приспособления в отверстии.

Расточной инструмент фиксируется в держателе хвостовика. Режущая кромка при этом должна быть параллельной оси вращения детали, а вылет – минимальным. Вершина режущей грани располагается вровень с осью центров. Иногда для компенсации прогиба ее слегка приподнимают (в среднем на две сотых диаметра отверстия).